Co je DMLS

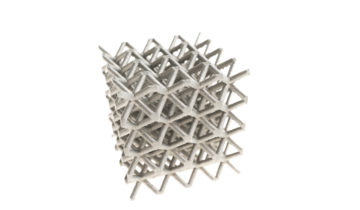

Direct Metal Laser Sintering (DMLS) je jako jediná technologie v našem portfoliu určená ke zpracování kovových materiálů. Vysoce výkonný laser kompletně roztaví jemný kovový prášek a jeho spojením vznikají homogenní díly s vlastnostmi srovnatelnými s konvenčně obrobenými díly. Narozdíl od nich ale DMLS výrazně šetří množství spotřebovaného materiálu a dalece přesahuje jejich konstrukční možnosti.

Vhodné využití DMLS

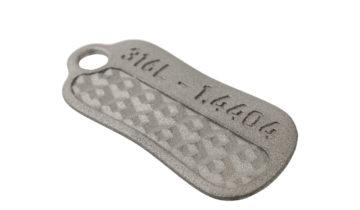

Titanové, hliníkové nebo chrom-niklové oceli, s tím vším si DMLS hravě poradí. Našimi základními materiály jsou slitina AlSi10Mg, nerezová ocel 316L a nástrojová ocel 1.2709. Nejčastěji se DMLS využívá pro výrobu dílů do leteckého a zdravotnického průmyslu.

Hlavní výhody

- mechanické vlastnosti srovnatelné s odlitky a obrobky z kovu

- téměř neomezená tvarová složitost dílů

- menší spotřeba materiálu a minimum odpadu

Potřebujete vyrobit tvarově složitý kovový díl v kusové či sériové výrobě? S vlastnostmi jaké přesně požadujete, a k tomu ještě za zlomek času? Zvolte si DMLS.

Jak vypadá využití technologie DMLS ve šperkařské praxi, se můžete podívat v naší případové studii, kde jsme z nerezu pomocí DMLS vyrobili 3 umělecké objekty v životní velikosti.

Technické specifikace DMLS

| Standardní doba dodání | 10 pracovních dnů od potvrzení vaší objednávky nebo dle individuálního posouzení. U vyššího počtu stejných dílů vždy dle individuálního posouzení. |

| Standardní přesnost | podle ISO 2768-c |

| Tloušťka vrstvy | 0,03 – 0,08 mm |

| Maximální rozměry dílu | 400 x 400 x 400 mm |

| Charakteristika povrchu | Díl má typicky zrnitý povrch s mírou drsnosti dle použitého materiálu a zvolené geometrie. Povrch lze dodatečně upravit tryskáním, omíláním nebo obráběním. |

Jak DMLS funguje

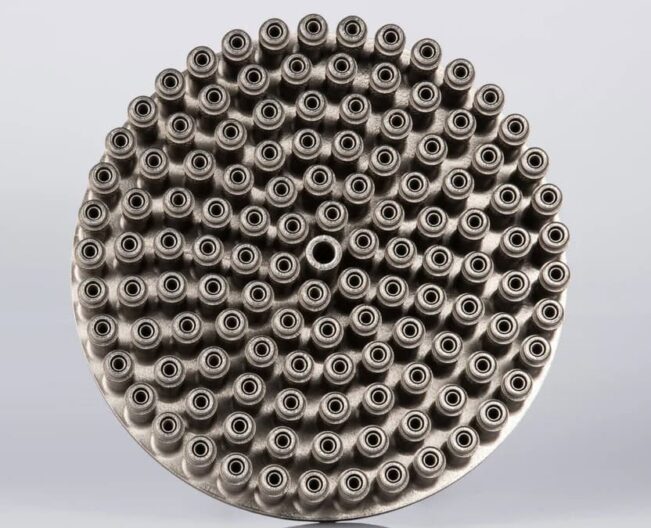

Pro DMLS využíváme zařízení EOS M400-4, které disponuje čtyřmi vysoce výkonnými laserovými svazky s výkonem 4 x 400W a stavebním prostorem 400 x 400 x 400 mm. Díky počtu laserů je výroba efektivnější a rychlejší, což se projevuje především u velkorozměrových dílů.

Celý výrobní proces probíhá (podobně jako u SLS) v komoře, ve které je po celé ploše postupně nanášen prášek ve vrstvách. Laser v každé vrstvě roztaví a spojí přesně definovaná místa podle tvaru průřezu dílu, který je definován 3D počítačovým modelem. Díly vyžadují podpory, které fixují vyráběný díl v prostoru a zároveň odvádí přebytečné teplo. Díly jsou po dokončení výroby a zchladnutí zbaveny přebytečného prášku a následně tepelně zpracovány.

Inertní plyn

Před začátkem výroby je komora stroje zaplavena inertním plynem.

Recoating

Roznášecí recoater aplikuje vrstvu 20 - 100 mikronů prášku přes celou výrobní oblast.

Spékání

Laser vypálí konturu průřezu dílu a tím dojde k selektivnímu tavení prášku.

Pokles platformy

Po dokončení poklesne výrobní platforma o tloušťku vrstvy a celý proces se opakuje.